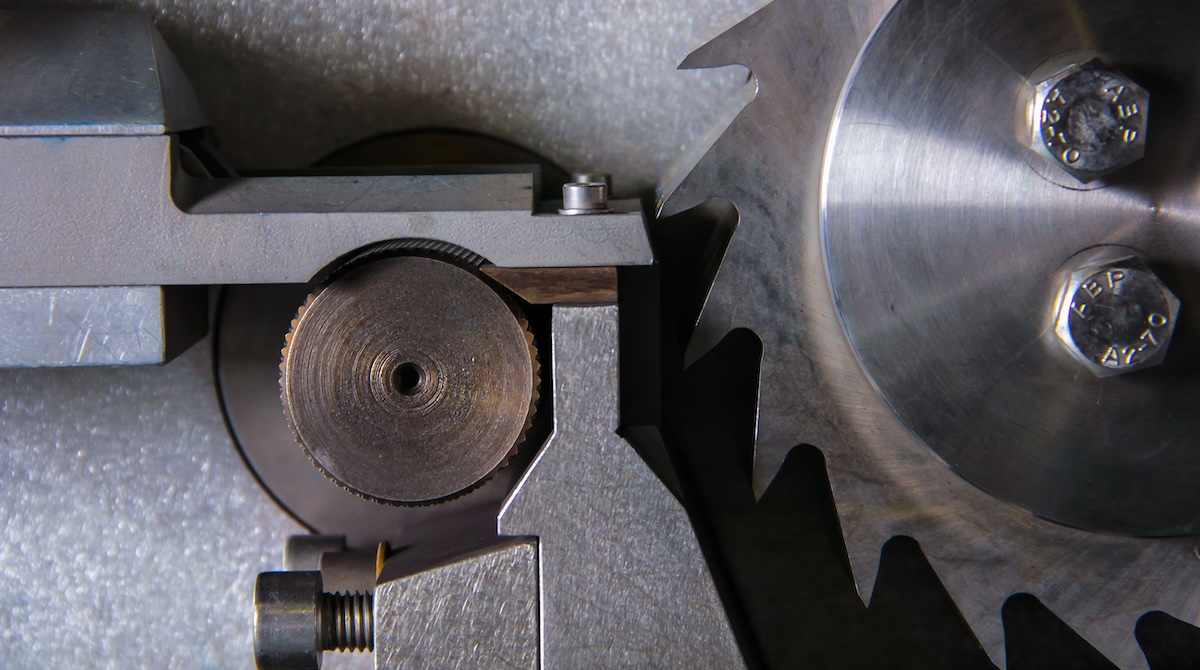

Problema: i robot attuali sono sempre di più ‘esecutori ciechi’, in quanto eseguono codici ripetitivi ma ignorano la realtà fisica, nel senso che sono incapaci di adattarsi a peso, gravità, flessioni meccaniche, ecc.

Soluzione fino ad oggi: l'industria si è affidata al Digital Twin ma costruendo spesso semplici astrazioni grafiche, costringendo a costose correzioni manuali e all'uso di sistemi di visione che, basandosi su posizionamenti errati, generano dati inefficaci.

Soluzione da domani: non si tratta più solo di inseguire l'iper-precisione, ma di garantire l'autonomia industriale. Un ‘cervello sintetico’ comprende le leggi della fisica, in modo che il robot non si limita a muoversi perché apprende il know-how del processo, come la mano di un saldatore esperto. Questa conoscenza diventa così patrimonio trasferibile e scalabile dell'azienda, slegando la qualità dalla presenza del singolo operatore.

Due aziende hanno appena dimostrato in una sessione pratica che il futuro non è correggere l'errore, ma eliminarlo alla fonte. La presentazione di questa soluzione già reale è avvenuta venerdì 6 febbraio presso la sede di LEAS di Padova, specializzata in sistemi su misura di automazione industriale: all’incontro si è riunito il gruppo di progetto del Digital Twin Consortium alla presenza di Isaac Dan (nel ruolo di DTO), di Giuseppe Padula (Regional Ambassador per l’Italia del DTC), di Franco Zanella (Customer Service Manager di SEW Eurodrive) e di Daniele Vacchi (Vice-Presidente della Fondazione ITS Maker di Bologna e Presidente dell’Associazione Amici del Museo del Patrimonio Industriale di Bologna).

Massimiliano Moruzzi (CEO di Xaba) e Federico Bugno (General Manager di LEAS) hanno presentato la soluzione.