Quanto e come è possibile pensare ad un imballo flessibile più sostenibile attraverso la chimica di inchiostri, vernici e lacche? Basta scegliere determinati prodotti oppure è un processo più articolato?

A queste domande risponde per Compack.news Giuseppe Ciriello, Head of Technical Competence Center SE/W Europe presso Hubergroup.

Chi è Huber Group

Nata a Monaco di Baviera nel 1765 ed ancor oggi azienda a controllo famigliare, Huber Group è presente in 33 nazioni, con 3.500 collaboratori, 10 impianti che producono 195mila t di inchiostri e un fatturato nel 2020 di 645 milioni di euro. Con l’acquisizione nel 2006 dell’indiana Micro Inks Chemical, il gruppo si è integrato a monte con la produzione delle materie prime per la produzione degli inchiostri dando vita nel 2020 alla divisione Chemicals. Oggi le due divisioni in cui si articola sono chemicals e print solutions.**

Obiettivo sostenibilità

Secondo Ciriello, occorre una premessa; migliorare le prestazioni ambientali significa considerare tre strade: diminuire gli strati dell’imballaggio (con speciali vernici barriera), riciclare senza la rimozione degli inchiostri dall’imballo, oppure riciclare rimuovendo l’inchiostro. Ma non è solo adottando un specifico prodotto, un adesivo, un coating o un inchiostro che si arriva al risultato, bensì cooperando all’interno della filiera del packaging.

*“Un inchiostro liquido, base solvente o base acqua per film flessibili, è costituito da tre ingredienti principali: resine, pigmenti e solventi – spiega Ciriello – Si parte da questi per arrivare, dopo una serie di test interni, alle prestazioni tecniche, di sicurezza ed anche ambientali. La sostenibilità degli inchiostri si costruisce in vari modi e con differenti certificazioni. Il nostro punto di partenza è di tipo olistico: consideriamo la sostenibilità del prodotto stesso e quella delle aziende che lo producono, cercando di capire come implementano gli obiettivi di sostenibilità: è l’approccio del Cradle to Cradle Institute.” *

Vari tipi di impatti

Gli elementi da valutare, basati sul paradigma dell’economia circolare, sono molteplici: impatto del prodotto sulla salute delle persone, sull’ambiente (in relazione al tipo di energia utilizzata, alla gestione del carbonio), sulla filiera del riciclo e sul ciclo dell’acqua che si utilizza lungo tutto il ciclo di vita del prodotto. Si considera anche il parametro dell’equità sociale. L’Istituto valuta questi ambiti attribuendo loro un punteggio ed i prodotti Huber hanno superato questa prima valutazione indipendente.

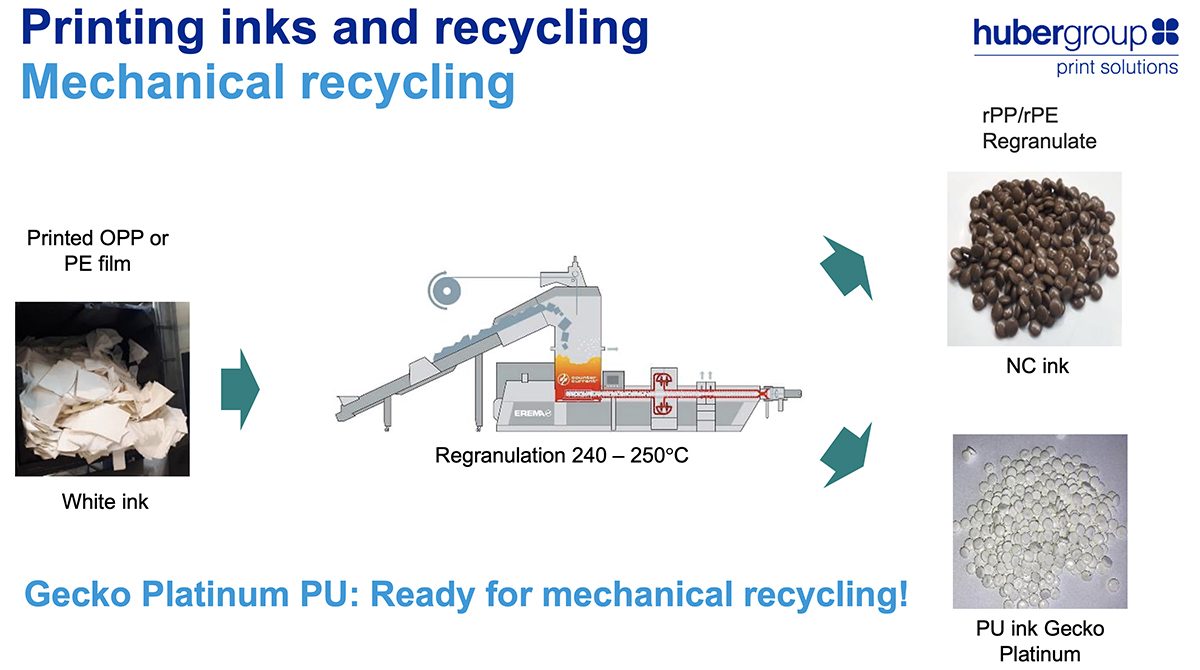

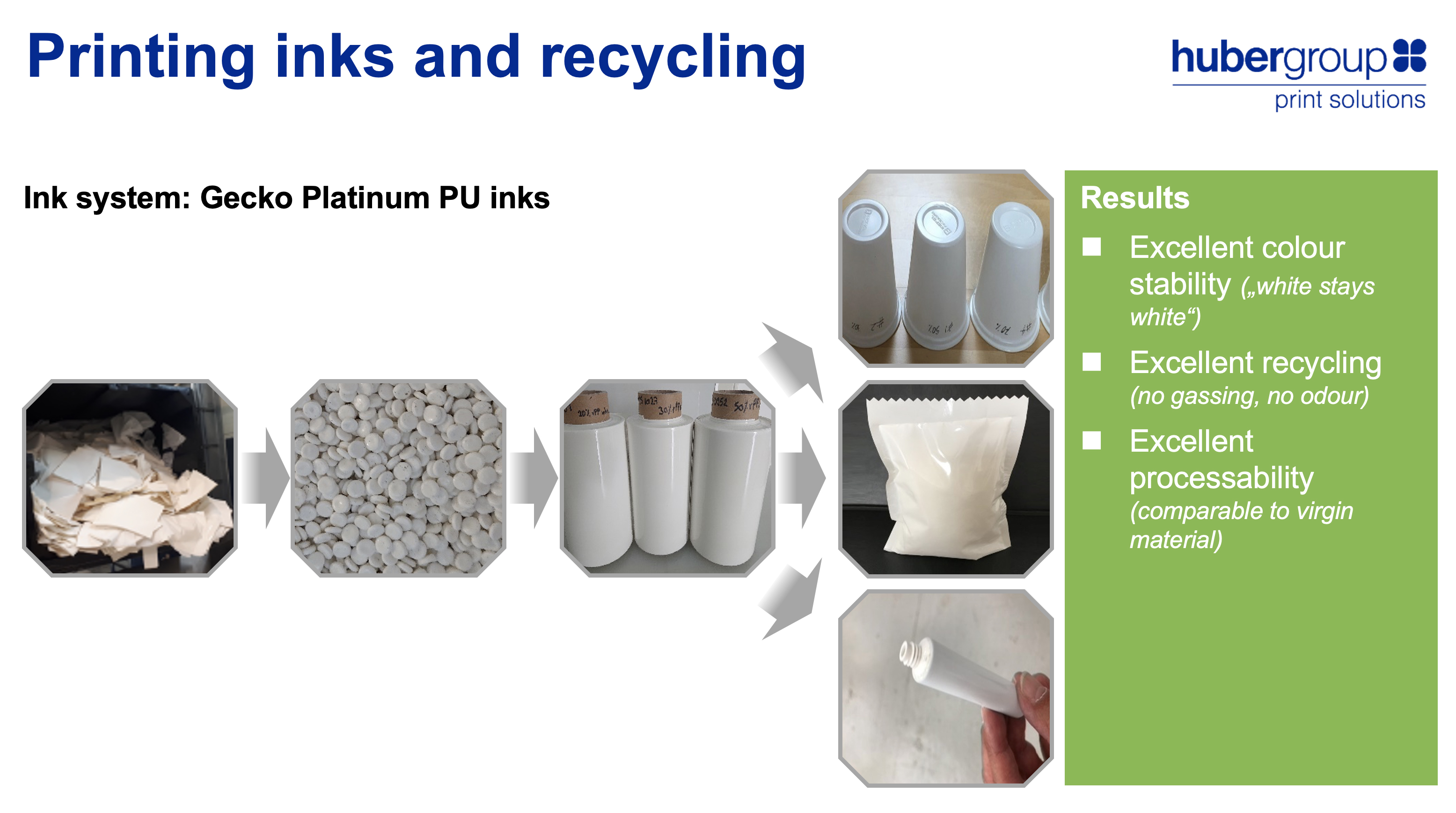

Si recupera l'inchiostro da un film flessibile?

“Da un criterio olistico, si passa necessariamente ad uno di carattere industriale relativo al riciclo – prosegue Ciriello – La tecnologia di oggi non consente il recupero dell’inchiostro da un imballaggio flessibile: la temperatura di 250° C del processo produttivo degrada i componenti, che cambiano sia colorazione sia proprietà meccaniche. Per esempio, il riciclo di un film di polipropilene o di polietilene stampato con inchiostro bianco a base resina nitrocellulosa, produce granuli marroni e con odore caratteristico, con perdita di proprietà meccaniche. Cambiando i componenti e ricorrendo a un determinato prodotto di Huber, si evitano questi tre inconvenienti.”

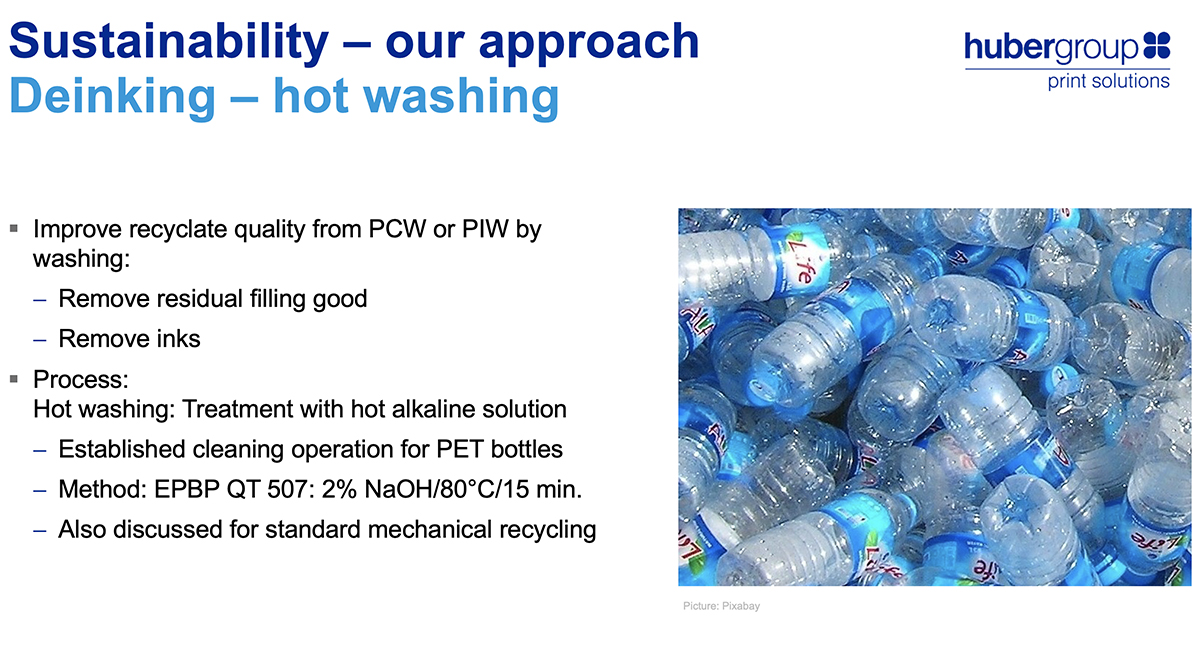

Bottiglie in PET colorate

Nel caso delle bottiglie in PET da bevande, il lavaggio a 80° C per 15 minuti con idrossido di sodio al 2% permette la rimozione dell’inchiostro ma non si possono utilizzare inchiostri standard perché contaminerebbero la soluzione di lavaggio utilizzata ottenendo un nuovo materiale non perfettamente riciclabile. Huber ha messo a punto anche in questo caso un prodotto specifico.

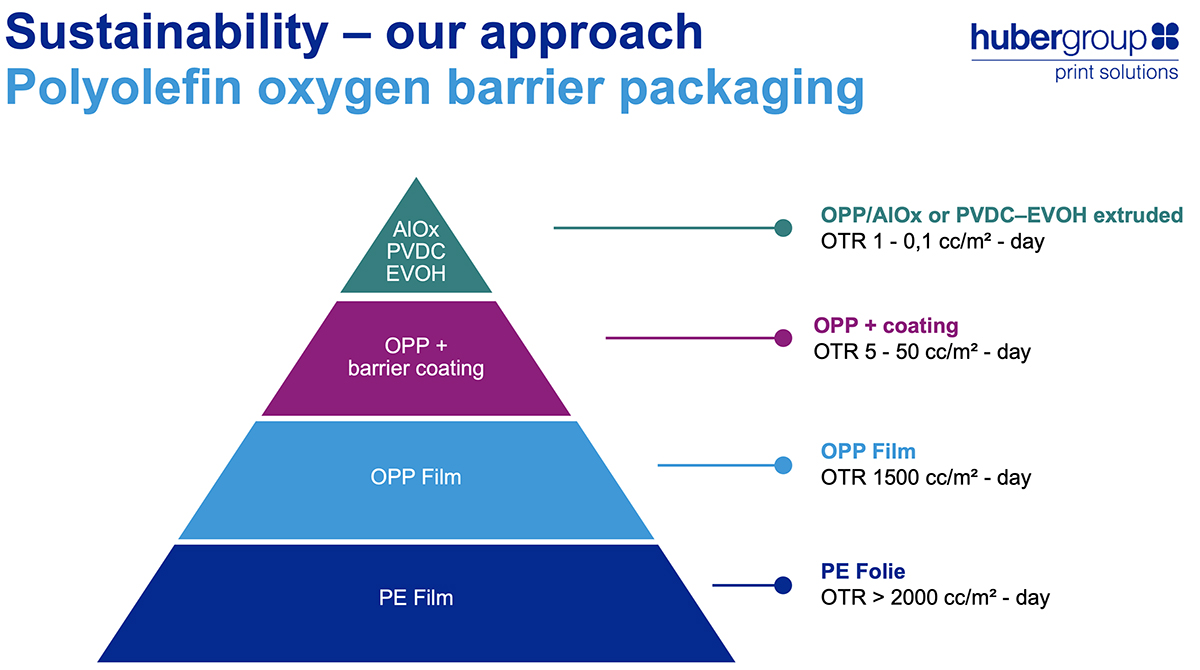

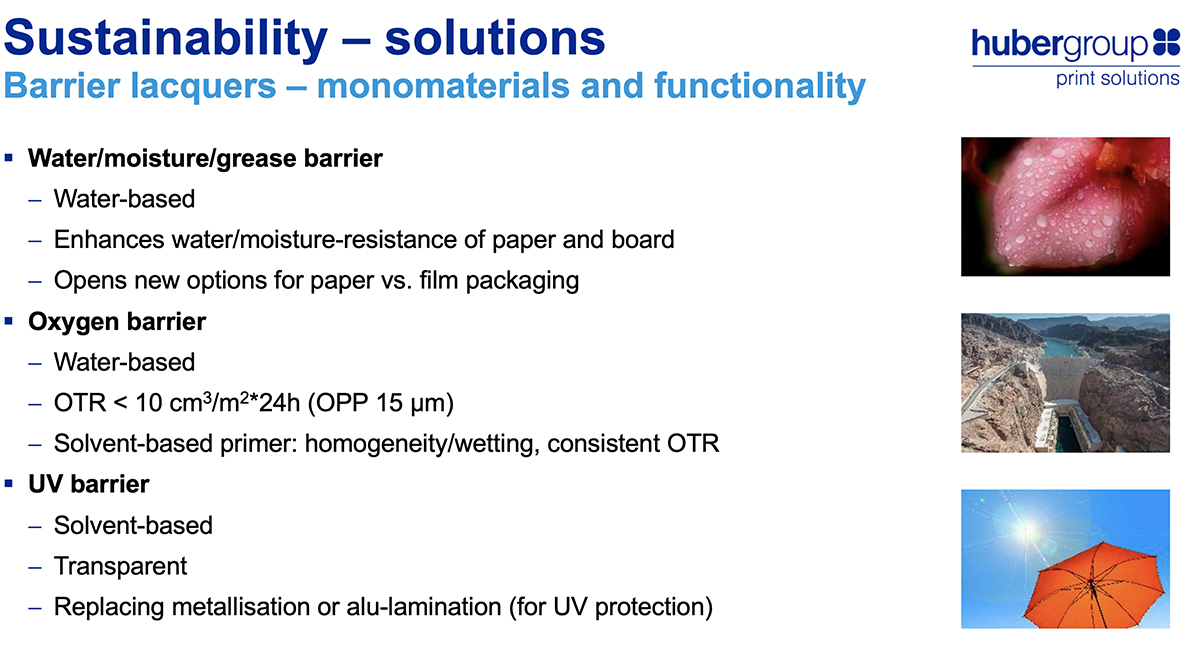

I film multimateriali

“Una terza sfida ambientale affrontata da Huber è il caso dei film flessibili multimateriali, come quelli di polipropilene coestrusi o laccati – racconta Ciriello – Ne avremo tante tipologie differenti, a seconda del grado di barriera all’ossigeno desiderata. La prima strada per ottenere un film più sostenibile è quella logica di riduzione degli strati, attraverso la sostituzione con vernici a base acqua e ad effetto barriera al vapore acqueo e ai grassi; e possibilmente adatta a supporti cellulosici. Questa progettazione permette di attuare una prima transizione da film multistrato a film monostrato per determinati valori di permeabilità."

Huber ci è arrivata, ed un’altra formulazione a base acqua che può essere utilizzata (diminuendo gli strati dell’imballo), unita ad un primer a base solvente, è la vernice barriera all’ossigeno. Infine, una vernice a base solvente completamente trasparente può proteggere dai raggi UV sostituendo la metallizzazione o i film di alluminio.

La quarta sfida ambientale è il fronte della compostabilità: la multinazionale tedesca ha ottenuto la certificazione di TUV Austria per inchiostri utilizzabili su supporti già certificati compostabili, grazie alla formulazione specifica di resine, pigmenti e solventi.

“Altri elementi di valutazione per la sostenibilità – conclude Ciriello – sono nella produzione degli inchiostri: occorre valutare la rinnovabilità della risorsa, e già oggi è possibile assicurarla per le nitrocellulose e per i solventi. Le co-resine, cioè i poliuretani, si prestano poco, al momento, per raggiungere questi obiettivi a causa dei costi elevati e la scarsa varietà e disponibilità. Inoltre la produzione attuale è ancora di tipo oil based, come avviene anche per i pigmenti.”