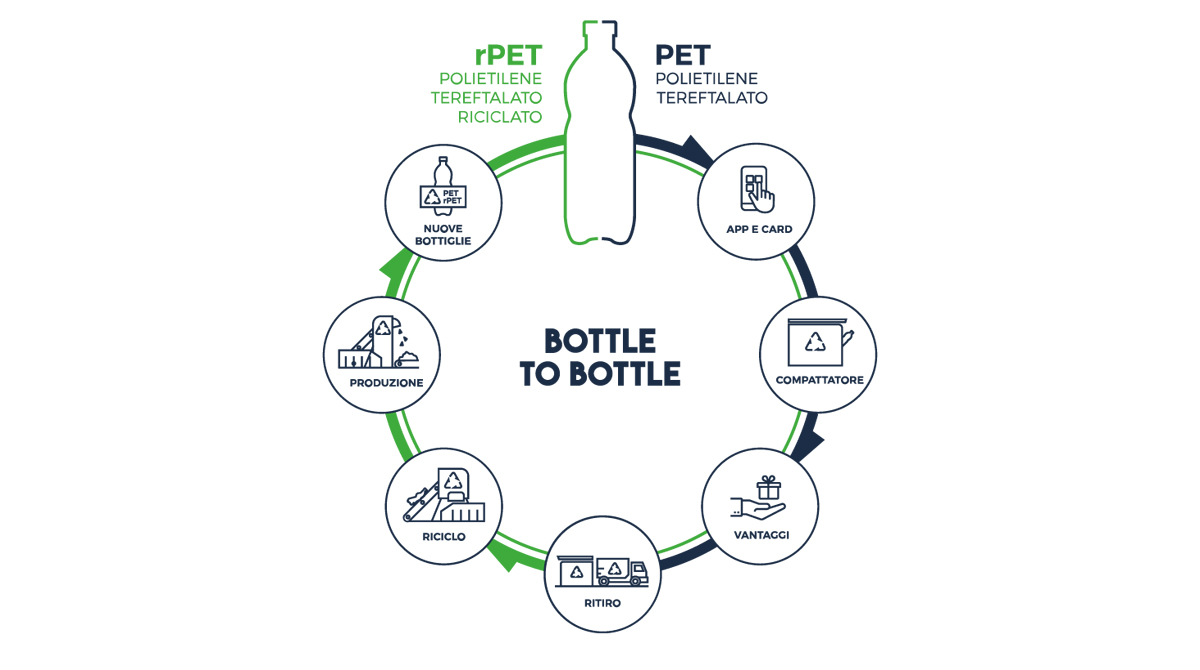

Il sistema di raccolta selettiva Coripet con eco-compattatori, in fase di costante diffusione in Italia a partire dal 2019, è un raro esempio di Industry 4.0. Applicando alla reverse logistics di un imballo giunto a fine vita un sistema automatico di gestione e identificazione, infatti, si genera non solo un flusso di materie prime omogee e, nel caso delle plastiche, adatte ad essere riciclato senza ulteriori passaggi, ma anche un flusso di dati omogeneo e articolato.

“Quando il sistema sarà a regime permetterà di raccogliere percentuali di imballaggi post consumo importanti – spiega Domenico Albano, responsabile logistica del Consorzio – si avranno anche informazioni strutturate su qualità e quantità dei consumi per territorio, che ai fini di centrare gli obiettivi della normativa SUP (77% di bottiglie raccolte nel 2025) saranno indispensabili per i territori. Ma i dati già raccolti in questi primi mesi di attività sono sufficienti per fornire utili informazioni per quelle aziende associate che hanno avviato progetti di ecodesign.”

Infatti, gli eco compattatori sono sì alla fine del ciclo di vita del packaging, tuttavia forniscono dati analitici su quantità, forma e formati, etichette, materiali e tappi, colorazione: soltanto per indicare gli aspetti principali.

“L’eco design comporta che si inizi dal fine vita del manufatto – rammenta Albano – chiedendosi che fine farà quel materiale una volta che è cessata la sua funzione di custodire il prodotto. Lo scopo è evitare che diventi un rifiuto non riciclabile, ovvero da inviare alla termovalorizzazione o, peggio, in discarica. L’intesa fra riciclatori ed operatori del beverage, alla base del progetto Coripet, è finalizzata ad occuparsi direttamente degli imballaggi in base al principio EPR e ad attivare il riciclo ‘bottle to bottle’ ai sensi del regolamento 282 2008. Questo significa dare la garanzia di una raccolta chiusa e che il Pet anche in origine fosse idoneo al diretto contatto alimentare”. Un ulteriore vantaggio è che i dati raccolti possono servire per monitorare sempre con costanza la riciclabilità della bottiglia in PET usata e tenere sotto controllo tipologia di tappi, di colorazioni e controllare l’impatto sul riciclo di nuove soluzioni proposte da chi produce etichette o dal marketing delle aziende consorziate.

Ma questo tipo di reverse logistics dev’essere progettata con cura, perché generi valore aggiunto evitando costi. “Nell’organizzare i trasporti – precisa Albano – si tiene conto del fatto che il prodotto che trattiamo è caratterizzato da un volume importante ma di basso peso: quando il cittadino inserisce una bottiglia all’interno dell’eco compattatore, la macchina opera una riduzione volumetrica longitudinale che facilita poi la raccolta e il riciclo.” Il secondo fattore critico è il costo del trasporto, che si controlla studiando il rapporto fra tratte da percorrere, orario e traffico, ampiezza del bacino d’utenza, volume medio raccolto giornaliero, accesso dei mezzi di raccolta ai punti di vendita. Coripet al momento ha posizionato circa 200 eco compattatori in totale: 80% in aree commerciali (con presenza di punti vendita di alimentari) e 20% nelle aree pubbliche.

Come funzionano gli eco compattatori

Ogni macchina è dotata di una serie di sensori e lettori collegati ad un sistema di monitoraggio da remoto che controlla, in tempo reale, il flusso dei conferimenti da parte degli utenti: in questo modo si riesce a risalire al numero totale di bottiglie presenti all’interno dell’eco compattatore ed una stima del peso. Perciò è possibile inviare un avviso all’addetto allo svuotamento quando è piena al 75%, e soprattutto incrociare i dati e fare una previsione per il futuro, in modo da ottimizzare i ritiri. Le macchine riconoscono il materiale: se l’utente immette un contenitore non in PET o non adatto per gli alimenti, il sistema è in grado di individuarlo e rigettarlo; tutte le macchine sono in rete tramite piattaforma digitale per monitorare a distanza ogni singola unità. “L’ammortamento dei costi dell’intero progetto – precisa Albano – è la capacità giornaliera di raccolta: si può installare un numero infinito di macchine, nei punti vendita e nelle aree pubbliche delle città, ma se ciascuna non è in grado di raccogliere almeno 1.500 bottiglie al giorno, installazione e raccolta non trovano il loro punto di equilibrio.”

Al momento, Coripet dispone di eco-compattatori con diversa capienza: alcuni arrivano a contenere 6mila bottiglie, altri 3mila, altri ancora addirittura a 12mila bottiglie; sulle macchine di media e alta capienza è stata inserita un importante innovazione: le bottiglie non vengono raccolte nei tradizionali sacchetti di plastica, ma in cestoni metallici progettati per essere movimentati e trasportatati in maniera semplice e rapida, ma soprattutto per contenere numeri importanti di bottiglie grazie alla riduzione volumetrica.

Manutenzione e gestione

Coripet si è rivolto ai costruttori degli eco compattatori per la loro manutenzione periodica (detta preventiva) e straordinaria (in caso di guasto meccanico). Lo svuotamento, invece, è a carico degli addetti incaricati del punto vendita dove si trova la macchina, o degli addetti alle pulizie nelle aree comunali: estraggono il materiale e lo depositano in aree di stoccaggio temporanee. A quel punto, il trasporto è curato da un soggetto terzo individuato da Coripet, che gli affida il compito di portare il materiale presso i propri consorziati che trattano il prodotto a seconda delle esigenze dei produttori che lo useranno per farne nuove bottiglie in PET.

La logistica è gestita direttamente da Coripet che, avendo sotto controllo l’intero sistema nazionale in tempo reale, ne può organizzare al meglio i ritmi: dall’organizzazione dei giri di raccolta fino alla frequenza con l’obiettivo di ottimizzare ogni servizio. “Per il Consorzio è importante lavorare assieme alle aziende che sono già radicate e capillari sul territorio e che per di più hanno già l’autorizzazione a trasportare i rifiuti – specifica Albano – Coripet copre i costi per l’acquisto, l’installazione e la manutenzione dell’eco compattatore e anche la raccolta, quindi il punto di vendita contribuisce alla green economy senza oneri economici se non il fornire un incentivo economico al consumatore finale.”

Curare la logistica dei rifiuti

Questo progetto si basa su macchine intelligenti messe in rete secondo uno schema ottimizzato, con incentivi promozionali che premiano il cittadino virtuoso, il cui scopo primario è migliorare i quantitativi di bottiglie in PET post consumo da avviare a riciclo – dal circa 50% attuale passare al 77% – facendo viaggiare i rifiuti il meno possibile e abbattendo i costi di logistica di un materiale voluminoso, ma leggero. Il tutto garantendo la tracciabilità. Il Consorzio ha messo al centro del progetto la logistica, uno dei costi di maggior impatto per le aziende. “Abitualmente nella progettazione si parte dal sistema prodotto + packaging, dal fine linea alle mura domestiche – conclude Domenico Albano – solo dopo si pensa a come gestirne la logistica. Coripet invece ha invertito il ragionamento: pensare il prodotto e l’imballaggio partendo dalla logistica che viene messa al centro di tutto.”